Контроль производственного оборудования при помощи беспроводных датчиков вибраций

Повышение эффективности производства за счет внедрения средств автоматизации является ключевым вопросом для современной промышленности. Предприятия переходят на этот путь не только потому, что автоматизация повышает базовые показатели, но и потому, что она помогает сократить или полностью исключить огромные затраты, возникающие при выходе оборудования из строя. Вместо продвинутых методов диагностики, основанных на статистическом анализе данных или найме высококвалифицированных специалистов, разработчики программ управления технологическими процессами и диагностического обслуживания могут использовать беспроводные датчики вибраций для высокоточного анализа и управления в режиме реального времени. Именно такие системы автоматизации становятся привлекательной областью применения сетей беспроводных датчиков (рис. 1).

Прецизионные промышленные технологические процессы в значительной степени зависят от надежной, устойчивой работы электрических двигателей и оборудования, в которых они используются (рис. 1). Разбалансировка, дефекты, люфт и другие неполадки, как правило, трансформируются в вибрации и потерю точности, приводят к уменьшению эффективности и представляют собой угрозу безопасности. Если оставить их без внимания, то снижение производительности становится неизбежным, когда для проведения ремонта приходится снимать оборудование со сборочной линии. Даже незначительные отклонения в характеристиках оборудования, которые обычно трудно своевременно предсказать, быстро превращаются в ощутимые потери продуктивности.

Решить подобную проблему можно с помощью контроля технологического процесса с профилактическим техническим обслуживанием. Существует ряд проверенных временем подходов, позволяющих избежать потерь продуктивности, однако их высокая эффективность сопряжена с не менее высокой сложностью. Кроме того, указанные методы имеют свои ограничения, особенно в части анализа вибраций, независимо от способа сбора данных, и определения источников погрешностей.

К широко распространенным методам сбора данных относится применение портативных измерительных приборов и простых датчиков на основе пьезоэффекта, прикрепляемых к оборудованию. Эти методы имеют ряд ограничений, особенно в сравнении с идеальной полнофункциональной системой выявления и анализа аномалий, которая могла бы быть интегрирована в оборудование и работать в автономном режиме. Прежде чем начать реализацию полнофункциональной встраиваемой и автономной измерительной системы, следует рассмотреть 10 факторов, влияющих на процесс сбора данных, начиная от необходимости высокой повторяемости измерений и заканчивая грамотной документацией и контролепригодностью.

Точные и повторяющиеся измерения

Существующие портативные измерители вибраций (рис. 2) имеют ряд преимуществ. Они не требуют внесения модификаций в контролируемое оборудование. К тому же благодаря большим габаритам они обладают сравнительно высокой степенью интеграции, что позволяет реализовать широкие возможности обработки данных и значительный объем памяти для их хранения. В то же время одним из главных недостатков портативных измерителей остается низкая повторяемость измерений. Методы ручного измерения вибраций оборудования с помощью портативных анализаторов недостаточно надежны и обеспечивают слабую повторяемость измерений.

Незначительные отклонения положения или угла контакта щупа приводят к различиям в профилях измерения вибраций и, как следствие, расхождениям при сравнении характеристик, взятых на некотором интервале времени. Таким образом, специалисту по обслуживанию оборудования приходится догадываться, вызвано наблюдаемое изменение вибраций реальными сбоями внутри оборудования или же просто переменами в ходе измерения. В идеальном случае датчик должен одновременно быть компактным и обладать достаточной степенью интеграции, чтобы встроить его непосредственно в оборудование. Это поможет исключить любые погрешности, вызванные смещением точки замера данных, и предоставит максимальную свободу планирования измерений.

Частота и планирование проведения измерений

Контроль технологического процесса представляет особую ценность на предприятиях с дорогостоящим оборудованием, например на фабриках по производству чувствительных электронных компонентов. В данном случае незначительные смещения в сборочной линии могут привести к уменьшению процента выпуска годной продукции, а также изменению критических характеристик оборудования. Очевидные ограничения портативных анализаторов — невозможность обнаружения ошибочных измерений вибраций в режиме реального времени.

То же самое относится и к большинству датчиков на основе пьезоэффекта, которые, как правило, имеют очень низкую степень интеграции, а собранные с их помощью данные должны пересылаться для анализа в другое место. Подобные устройства требуют внешнего вмешательства, что потенциально может приводить к пропуску отклонений и аномалий в характере вибраций. В свою очередь, автономная система измерения/обработки, содержащая интегрированные в рамках небольшого форм-фактора датчик, блок анализа, запоминающее устройство и блок формирования сигналов тревоги, обеспечивает наискорейшее уведомление об отклонениях в характере вибраций и способна дать наилучшее представление об их изменении во времени.

Анализ данных

Получение уведомлений от встроенного датчика в реальном времени возможно только при проведении анализа в частотной области. В любом отдельно взятом оборудовании обычно присутствует несколько источников вибраций (износ подшипников, дисбаланс, зацепление зубьев), включая источники, заложенные в проекте, в частности, сверлильный или штамповочный аппарат, производящий вибрации в нормальном рабочем режиме. Во временной области совокупный сигнал от множества источников имеет сложную форму, и анализ такой формы без анализа результатов быстрого преобразования Фурье (БПФ) дает слишком мало информации.

Большинство решений на базе пьезо-электрических датчиков требует внешних вычислений и анализа БПФ. Это не только делает невозможным оповещение в режиме реального времени, но и добавляет существенную нагрузку разработчику оборудования. При встроенном в датчик анализе БПФ можно сразу определить отдельные источники при изменениях в характере вибраций. Добавление полностью интегрированного датчика также может обеспечить сокращение времени проектирования на 6–12 месяцев, в зависимости от функциональности и простоты полностью интегрированного автономного датчика.

Передача данных и доступ к ним

Встраиваемые средства измерения — идеальный инструмент получения точных данных в режиме реального времени, однако они усложняют передачу информации в удаленный контроллер или оператору. Для упрощения этого процесса при проведении встроенного анализа БПФ необходимо усиление и преобразование аналогового сигнала датчика в цифровую форму. В реальности большинство датчиков вибраций, используемых сегодня, имеют аналоговый выходной сигнал, который подвергается искажению при передаче, что предполагает проведение сложного анализа в режиме оффлайн.

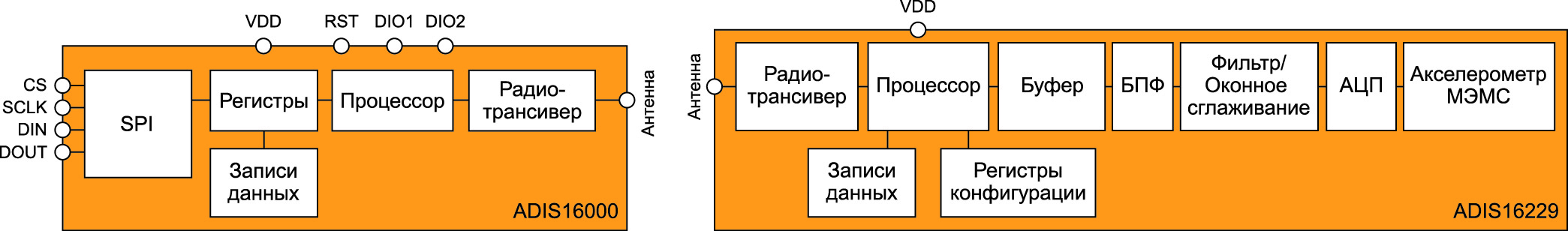

Поскольку промышленное оборудование, требующее контроля уровня вибраций, нередко работает в труднодоступных и даже опасных местах с высоким уровнем шума, весьма желательно упростить кабельную инфраструктуру и по возможности выполнять как можно большую часть анализа данных в точке источника сигнала для максимально точной оценки параметров вибраций. Датчики с беспроводным интерфейсом упрощают непосредственный доступ к данным и значительно облегчают развертывание сети таких приборов при одновременном существенном сокращении стоимости. Узел датчика на базе ADIS16229 обеспечивает канал радиосвязи с контроллером-шлюзом ADIS16000 в диапазоне 902,5/927,5 МГц (рис. 3).

Направление измерения

Большинство существующих решений для измерения вибраций — это одноосевые пьезоэлектрические датчики. Они не дают информации о направлении, а потому позволяют получить лишь ограниченное представление о профиле вибраций оборудования. Недостаток информации о направлении приводит к необходимости использования датчиков с очень низким уровнем шума. Доступность многоосевых датчиков на основе технологии МЭМС (микроэлектромеханические системы) значительно повышает возможность выделения отдельных источников вибраций, а в некоторых случаях и оптимизирует стоимость.

Размещение и распределение

Профили вибраций имеют сложную форму, изменяются во времени и зависят от местоположения и материала, из которого изготовлено оборудование. Выбор места для размещения датчика очень важен, и на него влияют тип оборудования, рабочее окружение и даже срок эксплуатации. Применение дорогостоящих датчиков ограничивает количество возможных точек сбора показаний одной или несколькими, за счет чего определение места размещения приобретает особое значение.

Это приводит либо к значительному увеличению времени проектирования из-за необходимости экспериментального выбора оптимального местоположения, либо (в большинстве случаев) к снижению количества и качества получаемых данных. Доступность недорогих датчиков с более высокой степенью интеграции позволяет снимать данные во многих точках системы, а также значительно сократить время проектирования и стоимость.

Отклонения показаний в процессе эксплуатации

В то время как метод ручного контроля уровня вибраций при помощи портативного анализатора может быть адаптирован к изменениям во времени (периодичность измерений, количество передаваемых данных и т. д.), для реализации настройки в подходе с использованием встраиваемого датчика требуется повышенное внимание при проектировании и внедрении системы.

Независимо от применяемой технологии сам датчик является существенным компонентом, однако аналоговое преобразование и обработка сигнала датчика еще более важны. Преобразование и обработка сигнала зависят от конкретного оборудования и срока его эксплуатации, поэтому при проектировании датчика необходимо учесть несколько вопросов.

Непосредственная обработка сигнала в датчике по сравнению с внешней обработкой в системе сбора позволяет производить настройку для конкретной системы. Идеальный датчик должен обладать простым интерфейсом для конфигурирования в процессе монтажа и настройки оборудования на основе оценки результатов путем быстрых и простых вычислений с применением таких процессов обработки, как фильтрация и настройка порогов, а также с помощью подбора места расположения датчика. При использовании существующих простых датчиков некоторыми настройками необходимо пожертвовать, чтобы учесть изменения в требованиях к техническому обслуживанию в процессе эксплуатации.

Так, разработчику требуется определить, понадобится ли конфигурирование датчика для раннего этапа срока эксплуатации, когда сбои в работе оборудования менее вероятны, или позднего этапа срока эксплуатации, когда сбои не только вероятны, но и потенциально губительны. Здесь предпочтительно применение устройства с внутрисистемным программированием, поддерживающего возможность конфигурирования с учетом изменяющихся требований. Например, на раннем этапе может осуществляться контроль через достаточно длительные интервалы времени (для поддержания наименьшего энергопотребления), а затем прибор можно перенастроить для контроля через короткие интервалы (программируемый пользователем период), если будет зафиксировано отклонение в поведении (превышен порог оповещения).

Отклонения/тенденции в изменении характеристик

Процесс адаптации датчика к изменениям в ходе эксплуатации оборудования в определенной степени зависит от знания базового отклика оборудования. Получить такой отклик позволяют даже простые аналоговые датчики. Для этого оператор должен провести измерения, выполнить анализ данных, сохранить результаты анализа в память и указать, что результаты анализа относятся к конкретному оборудованию и расположению датчика. Шесть удаленных датчиков способны в автономном режиме детектировать, собирать, обрабатывать данные и передавать их через радиоканал в центральный контроллер (рис. 4.).

Предпочтительный подход, в меньшей степени подверженный ошибкам, заключается в сохранении результатов БПФ в точке расположения датчика, так как при этом исключается любая вероятность неправильного размещения данных. Собранные сведения также могут использоваться для установки уровней тревоги, которые, опять же, в идеале целесообразно запрограммировать непосредственно в датчике. Это позволяет генерировать прерывание в режиме реального времени в случае детектирования условий тревоги или отказа при последующем сборе и анализе данных.

Контролепригодность и документация

Программа анализа вибраций в рамках предприятия может охватывать десятки или даже сотни мест подключения портативных или встраиваемых датчиков. Таким образом, в течение срока службы оборудования потребуется выполнить тысячи процедур сбора данных. Целостность программы диагностического технического обслуживания зависит от корректной привязки к положению датчика и времени регистрации информации. Для минимизации риска, а также при работе с наиболее ценными данными датчик должен не только иметь встроенную память, но и обладать уникальным серийным номером и возможностью добавления временной метки к данным.

Надежность

В этой статье делается акцент на улучшении существующих методов контроля вибраций с использованием датчиков, предназначенных для диагностического технического обслуживания и управления технологическими процессами. Поскольку основная задача состоит в выявлении отказов, необходимо тщательно исследовать сам датчик. Что если датчик, а не контролируемое оборудование, начнет давать сбой (или изменятся его характеристики)? Или насколько мы можем быть уверены в том, что полностью автономный датчик вообще продолжает функционировать? При работе со многими датчиками, включая пьезоэлектрические, фактор надежности становится серьезным ограничением, поскольку они не имеют никаких средств внутрисистемного тестирования.

Полной уверенности в корректности регистрируемых на протяжении интервала времени данных быть не может. В критической фазе на конечном этапе срока службы оборудования, когда уведомления об отказе в режиме реального времени крайне важны с точки зрения стоимости и времени простоя (не говоря о вопросах безопасности), всегда есть вероятность выхода датчика из строя. Таким образом, важным требованием для программы управления технологическим процессом является возможность удаленного автоматического тестирования прибора. К счастью, эта функция доступна в некоторых датчиках на базе технологии МЭМС. Функция автоматического тестирования встроенной цифровой подсистемы ликвидирует последний пробел в построении надежной системы контроля вибраций.

Работа в полевых условиях

Выпускаемый компанией Analog Devices цифровой датчик вибраций ADIS16229 на базе технологии МЭМС со встроенным радиотрансивером представляет собой пример полностью автономного, беспроводного средства контроля вибраций с анализом в частотной области и удовлетворяет всем перечисленным выше требованиям. Он имеет встроенный блок обработки данных в частотной области при помощи вещественного БПФ (512 точек), содержит внутреннюю память и обеспечивает идентификацию/классификацию индивидуальных источников вибраций, контроль изменения их поведения во времени, а также реакции на программируемые пороговые уровни.

Компонент имеет возможность конфигурации спектральных диапазонов тревоги и поддерживает функцию оконного сглаживания. Он позволяет разделить весь анализируемый частотный спектр на шесть диапазонов и использовать два пороговых значения (порог предупреждения и порог отказа) для раннего и более точного обнаружения проблем. Сердцем компонента является многоосевой широкополосный датчик МЭМС с конфигурируемой частотой дискретизации (до 20 тыс. выб./с) и опциями усреднения/децимации, дающими возможность получить более точную оценку даже самых незначительных изменений в профиле вибраций.

В МЭМС-датчике предусмотрен режим цифрового автоматического тестирования, позволяющий удостовериться в корректном функционировании и целостности данных. Компонент представляет собой полностью встраиваемую, полностью программируемую систему, которая может размещаться в непосредственной близости от источника вибраций и детектировать слабые сигналы на раннем этапе с высокой степенью повторяемости результатов. Это позволяет избежать расхождения в данных из-за различий в местоположении, происходящих от измерения к измерению, что возможно при использовании автономных анализаторов.

Применение беспроводного интерфейса, работающего в диапазоне 902,5/927,5 МГц, разрешает размещать узел датчика, реализованный на базе ADIS16229, на удалении от основного контроллера. Узел шлюза ADIS16000 обеспечивает стандартный последовательный интерфейс (SPI) для связи с любым системным контроллером, поддерживающим ADIS16229 (рис. 3). К шлюзу можно подключить до шести удаленных датчиков (рис. 4).

Надежные, полностью интегрированные датчики вибраций с поддержкой автономной работы и конфигурирования делают возможной реализацию программ диагностического технического обслуживания, существенно повышающих качество и целостность процесса сбора данных без ограничений, присущих методам анализа вибраций предыдущего поколения.

Благодаря высокой степени интеграции, простому программному интерфейсу и функции беспроводной связи эти датчики позволяют развертывать системы измерения вибраций с установкой в самых труднодоступных местах. Они не привязаны к кабельной инфраструктуре и способны более точно, более надежно определять отклонения в показателях, что значительно сокращает затраты на внедрение и обслуживание.

отправка...

отправка...

27 ноября, 2020

27 ноября, 2020 20 июня, 2022

20 июня, 2022 28 февраля, 2022

28 февраля, 2022