Ультразвуковой датчик жидких сред с сетевым интерфейсом

Как средство контроля и измерения ультразвуковые датчики широко применяются в промышленности, медицинской технике, в системах безопасности и автомобильном транспорте. Причем каждое конкретное применение имеет свою специфику, обусловленную особенностями эксплуатации, объектом контроля, техническим обслуживанием и прочими факторами. В жидких и газообразных средах с помощью ультразвуковых датчиков можно определять уровень жидкости (и контролировать наличие самой жидкости) в открытых и закрытых резервуарах и емкостях. Причем резервуары и емкости могут находиться под повышенным давлением и температурой. Разнообразие условий эксплуатации и требований к контролю уровня жидкости, скорости потока и расхода жидкости в магистралях и трубопроводах в сочетании с различными физическими и химическими свойствами, контролируемых жидких продуктов в широком диапазоне температур и давлений обусловили появление широкой гаммы разновидностей и модификаций применяемых ультразвуковых датчиков. Конструктивное исполнение и схемотехническое решение устройства может быть различным и привязано к каждому конкретному случаю. Представленный датчик предназначен для применения в следующих приложениях.

- Медицинская техника. Датчик может быть встроен в аппараты медицинской техники. Например, в кровопроводящей аппаратуре, а также в приборах и аппаратах, предназначенных для проведения инфузий различных лекарственных сред (инфузата), использующих кровопроводящие и инфузионные магистрали, при перемещении крови или инфузата возникает проблема контроля воздушных включений в крови или инфузате. Конструктивно в применяемых в медицине отечественных и зарубежных кровопроводящих и инфузионных магистралях предусмотрена ловушка воздуха. Контроль воздушных включений должен осуществляться посредством проверки уровня крови или инфузата в вертикально расположенной ловушке воздуха. В медицинской технике, как, может быть, ни в какой другой технике, должна быть исключена возможность ложного срабатывания датчика. Прибор может быть встроен в аппарат медицинской техники, как функциональный узел или как функционально законченное устройство со своим блоком питания, для контроля воздушных включений в капельнице.

- Молочная промышленность. Задача контроля оптически непрозрачного молока (молочных продуктов) в прозрачном пластиковом трубопроводе ничем не отличается от задачи контроля крови или инфузата, как, впрочем, и от задачи контроля любой другой оптически непрозрачной жидкой среды (крови, инфузата и т. д.).

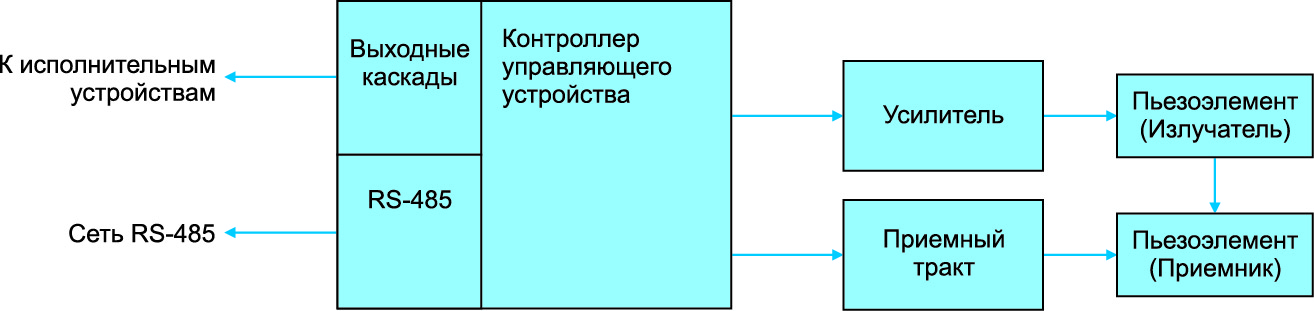

Принцип работы ультразвуковых датчиков основан на фиксации изменения энергии ультразвуковой волны, проходящей через жидкость или газ, вследствие резких различий значений акустических сопротивлений этих сред. Для измерения уровня жидкости (или контроля наличия жидкости) в большинстве случаев используется принцип прохождения ультразвуковых колебаний между излучателем и приемником акустического датчика. Функциональная схема датчика приведена на рис. 1.

В качестве преобразователей электрических колебаний высокой частоты (порядка 1 МГц) в ультразвуковые колебания, распространяющиеся в контролируемой среде между излучателем и приемником, обычно используется пьезокерамика цирконата-титаната свинца в виде круглых пластин диаметром 6–30 мм, толщиной 1–2 мм, с резонансной частотой от 0,5 до 2 МГц. Возбуждение и прием колебаний может производиться в непрерывном или импульсном режиме.

Конструктивно излучатель и приемник абсолютно одинаковы. Внешний вид излучателя (приемника) показан на рис. 2.

Сформируем основные технические требования к представленному датчику жидких сред как к функционально законченному узлу:

- возможность работы с перфузионными и инфузионными магистралями, у которых внешний диаметр ловушки воздуха составляет от 18 до 32 мм, а длина ловушки не менее 40 мм. При работе датчика с вышеуказанными ловушками воздуха контроль уровня жидкости относительно порогового уровня (контролируемый уровень должен быть отмечен риской на корпусе детектора), при снижении уровня жидкости более чем на 10 мм относительно контролируемого уровня датчик должен изменить (инвертировать) выходной сигнал;

- возможность работы с трубопроводами (из силикона или поливинилхлорида) с внешним диаметром от 18 до 32 мм, длина контролируемого участка — не менее 40 мм;

- отсутствие каких-либо регулировок, настроек при проверке и в период эксплуатации (минимум технического обслуживания);

- высокая достоверность и надежность работы;

- небольшое энергопотребление;

- внешний корпус датчика должен иметь конструкцию, которая позволяет размещать его в аппарате (перфузионном, гемодиализном и т. д.) или на лицевой панели щита (шкафа управления);

- по уровню радиопомех датчик должен удовлетворять требованиям ГОСТ Р 51317.6.4;

- датчик должен быть защищен от облива сверху;

- время непрерывной работы — не менее 12 часов;

- целесообразно, если выходные сигналы для управления внешних исполнительных устройств будут иметь уровень ТТЛ: лог. «1» — жидкость, лог. «0» — воздух, а также если работа датчика будет визуально продублирована индикатором: жидкость — индикатор включен, воздух — индикатор выключен;

- наличие канала связи RS‑485.

В таблице приведены основные технические характеристики датчика.

|

Технические характеристики |

Параметр |

|

Напряжение питания, В |

+5, ±12 |

|

Допустимые отклонения питающего напряжения, % |

±5 |

|

Габаритные размеры, мм, не более |

110×94×55 |

|

Масса, г, не более |

300 |

|

Выходные сигналы уровня ТТЛ: — жидкость — воздух |

лог. «1» лог. «0» |

|

Нагрузочная способность выхода (выход микроконтроллера ATtiny2313А), мА |

до 20 |

|

Потребляемая мощность, В·А, не более |

0,3 |

|

Диапазон рабочих температур, °С |

–10…+50 |

|

Частота запускающих импульсов, кГц |

5 |

|

Время непрерывной работы детектора, ч, не менее |

12 |

|

Внешний диаметр устанавливаемых ловушек воздуха (капельниц ловушек воздуха), трубопроводов, мм |

от 18 до 32 |

|

Количество выходных каналов для управления внешними исполнительными устройствами |

8 |

|

Интерфейс связи — скорость обмена, бит/с |

RS-485 9600 |

В ультразвуковом датчике используется временная селекция сигналов, приходящих из жидкости, от возможных сигналов помехи. Данные сигналы помехи проходят по газу, через рабочий зазор датчика и металл корпуса датчика. Это разделение возможно из-за различных скоростей распространения звука в этих средах: в жидкости — 1500 м/c; газе — 340 м/c, то есть в 5 раз меньше; металлах — 6000 м/c, или в 4 раза больше. База прозвучивания — расстояние между излучателем и приемником детектора — устанавливается от 18 до 32 мм в зависимости от диаметра ловушки воздуха или трубопровода. Время распространения между излучателем и приемником определяется базой детектора и средой, в которой сигнал распространяется. Скорость распространения звука в жидкости порядка 1500 м/с. Поскольку сигнал помехи в газе достигает приемного преобразователя в 5 раз позднее, то его легко можно разделить во времени с сигналом, проходящим через жидкость. Внешний вид датчика и его разрез представлены на рис. 3.

Трубопровод (или ловушка воздуха кровопроводящей или инфузионной магистрали) устанавливается вертикально в корпус держателя трубопровода (поз. 1 на рис. 3). Излучатель и приемник (поз. 4) крепятся с боковой стороны внутри полости (поз. 2 и поз. 3 соответственно) винтовым соединением. База прозвучивания (расстояние между излучателем и приемником) устанавливается винтом в поз. 6 или винтом в поз. 5. Плата управления (поз. 8) крепится к корпусу детектора через штангу (поз. 7) винтовым соединением. Размер платы управления составляет 4570.

Для установки трубопровода (ловушки воздуха) необходимо, вращая движок (поз. 5) или винт (поз. 6), установить размер L, как показано на рис. 3, на 2–3 мм больше его диаметра. Далее установить трубопровод в корпус, а затем вращением движка (поз. 5) или винта (поз. 6) плотно закрепить трубопровод в корпусе держателя ловушки воздуха. Излучатель и приемник плотно обжимают ловушку воздуха. Тем самым обеспечивается хороший акустический контакт. Для кровопроводящей или инфузионной магистрали уровень жидкости в ловушке воздуха контролируется относительно рисок уровня, нанесенных на лицевой поверхности корпуса (рис. 3). Для установки датчика в аппарат необходимо на передней панели аппарата вырезать окно под установочные размеры датчика. В целом несмотря на то, что в конструкции датчика присутствуют механически движущиеся элементы, она достаточно проста и надежна.

Принципиальная схема ультразвукового датчика с сетевым интерфейсом приведена на рис. 4.

В принципиальной схеме модуль, обеспечивающий работу ультразвукового датчика, выполнен на микроконтроллере DD3 и транзисторной матрице DA1. На драйвере DD1 и микроконтроллере DD2 реализована аппаратная часть сетевого интерфейса RS‑485.

Выходные сигналы устройства (сигналы соединителя Х3) предназначены для управления внешних исполнительных устройств, подключаемых к датчику. С соединителя Х1 поступают питающие напряжения. К соединителю Х2 подсоединен кабель RS‑485 для подключения датчика к распределенной системе сбора данных и управления (например, гемодиализного аппарата или молокоперерабатывающего завода).

Осциллограммы, поясняющие работу модуля ультразвукового датчика с переменной базой прозвучивания, приведены на рис. 5.

Для понимания алгоритма работы датчика вычислим время распространения сигнала для минимальной (18 мм) и максимальной (32 мм) базы прозвучивания датчика:

tmin = bmin/c = 0,018/1500 = 12 мкс;

tmax = bmax/c = 0,032/1500 = 21,3 мкс.

Рабочий цикл начинается с подачи импульса лог. «1» длительностью порядка 0,5 мкс с вывода 2 микроконтроллера DD3 (рис. 5а). Данный импульс через конденсатор C10 и делитель R13, R14 поступает на базу транзистора DА1.3 (элемент транзисторной матрицы DA1). Нагрузкой DА1.3 служит пьезоэлемент BQ3. Усиленный импульс возбуждает BQ3 (рис. 5б). Пьезоэлемент BQ3 является составной частью излучателя детектора.

Сигнал через время t2 (отсчет времени идет по фронту запускающего импульса) поступает на пьезоэлемент BQ4 (приемник датчика, рис. 5в) и возбуждает его. Время t2 (время распространения между излучателем и приемником) составляет от 12 до 21,3 мкс (вычислено выше) и зависит от базы прозвучивания. С пьезоэлемента BQ4 сигнал поступает на вход двухтактного усилителя, собранного на элементах DА1.2, DА1.4. Положительные полуволны сигнала, усиленные двухтактным усилителем через фильтр C11, R9, поступают на вход усилителя, выполненного на транзисторе DА1.2. И с выхода данного усилителя на вывод 6 (вход запроса прерывания INT0) микроконтроллера DD3 поступает сигнал уровня ТТЛ (рис. 5г).

В микроконтроллере DD3 работа временного селектора организована следующим образом. В момент времени t2 микроконтроллер начинает анализировать состояние вывода 6 и при наличии на нем уровня лог. «0» устанавливает на выводе 9, а также на всех выводах порта PB (выводы 12–19) сигнал уровня лог. «1». При этом на выводе 11 микроконтроллера устанавливается лог. «0» (индикатор HL2 включен).

Время t2 = 15 мкс задается программно. Отсчет времени (начало каждого цикла) идет по фронту запускающего импульса с вывода 2 микроконтроллера DD3. С момента времени t2 микроконтроллер анализирует состояние вывода 6 (ждет лог. «0») только 25 мкс. То есть можно сказать, что микроконтроллер открывает во времени «временные ворота». Задержка, равная t2 = 20 мкс (рис. 5д), подобрана экспериментально. Как было вычислено выше для минимальной базы прозвучивания, tmin = 12 мкс, но реально сигнал приходит через 17–19 мкс. Длительность «ворот» определяется продолжительностью принимаемого сигнала, приходящего с излучателя через рабочую среду на приемник, и временем прихода сигнала при максимальной базе прозвучивания. Длительность принимаемого сигнала tс (рис. 5в) может быть от 10 до 60 мкс и определяется рядом факторов — пьезоэлементами BQ3, BQ4, качеством склейки данных пьезоэлементов в стаканах приемника и излучателя, центровкой, коэффициентами усиления транзисторов в транзисторной матрице и т. д. При максимальной базе прозвучивания сигнал реально приходит на приемник через 25–27 мкс. Таким образом, «временные ворота» настроены только на полезный сигнал по жидкости, если между излучателем и приемником (в рабочем зазоре) есть жидкость, то в интервале времени t2…t3 на входе запроса прерывания INT0 (вывод 6 микроконтроллера) будет присутствовать уровень лог. «0». При этом микроконтроллер включит индикатор HL2, установит лог. «1» на выводе порта PB и лог. «1» на выводе 9 (даст сигнал микроконтроллеру DD2 о наличии жидкости).

Время каждого цикла Tц порядка 60 мкс. Период следования запускающих импульсов (время между циклами) — 5 мс. Временной селектор реализован программно. Данная схема управления временного селектора с вышеуказанным алгоритмом работает очень устойчиво и достоверно. Применение микроконтроллера значительно упрощает схему управления (схему временного селектора) датчика. Наличие в микроконтроллере универсального асинхронного последовательного приемопередатчика (USART) упрощает задачу организации сетевого интерфейса для встраивания датчика в распределенную систему сбора данных и управления аппарата или системы, где должен функционировать датчик.

Несколько слов о сетевом интерфейсе RS‑485, примененном в датчике. О RS‑485 можно найти достаточно много информации в технической литературе, в Интернете. О нем сказано-пересказано. Это широко распространенный высокоскоростной и помехоустойчивый промышленный последовательный интерфейс передачи данных. Интерфейс RS‑485 основан на стандарте EIA RS‑422/RS‑485. К сожалению, полноценного эквивалентного российского стандарта не существует. Сигналы интерфейса RS‑485 передаются дифференциальными перепадами напряжения величиной 0,2–8 В, что обеспечивает высокую помехоустойчивость и общую длину линии связи до 1 км (и более с использованием специальных устройств — повторителей). Кроме того, интерфейс RS‑485 позволяет создавать сети путем параллельного подключения многих устройств к одной физической линии (так называемая мультиплексная шина). Основными преимуществами интерфейса являются:

- относительно низкая себестоимость микросхем драйверов, что снижает стоимость аппаратной реализации сетевых диспетчеров, то есть узлов связи между сетевой средой (линиями связи) и ядром станции (узла) сети, микроконтроллерной или микропроцессорной системой;

- использование в сетях на базе интерфейса RS‑485 всего трех проводов (третий, общий, не всегда обязателен), что значительно снижает себестоимость всей системы, поскольку известно, что себестоимость сетевой среды современных локальных сетей практически всегда составляет более 60% от стоимости всей системы;

- микросхемы драйверов имеют малые габаритные размеры. Чаще всего применяются микросхемы, выполненные в корпусе DIP8 со стандартным расположением выводов, ставшим промышленным стандартом. Микросхемы драйверов используют всего несколько дискретных элементов для цепей защиты, но их присутствие не является обязательным. Малые габаритные размеры микросхем драйверов и минимальное количество обвязки экономит площадь печатной платы, что также положительно сказывается на стоимости системы;

- современные микросхемы имеют достаточно низкое энергопотребление, многие из них при отсутствии активности в сети автоматически переходят в режим экономии, что снижает энергопотребление системы;

- современные микросхемы драйверов имеют повышенную нагрузочную способность.

В настоящее время выпускаются микросхемы с высокой предельной скоростью передачи. Это позволяет создавать высокоскоростные сети и снижает количество ошибок в сети за счет улучшения формы передаваемого сигнала. Драйверы интерфейса RS‑485 имеют достаточно простое управление. Микросхемы интерфейса RS‑485 выпускают многие фирмы. Однако несомненным лидером в разработке и производстве новых микросхем драйверов является известная компания MAXIM. В датчике применен драйвер MAX487CPA с питающим напряжением +5 В.

Несколько слов о протоколе обмена. Одним из стандартных протоколов последовательной передачи является MODBUS, его поддержку обеспечивают многие производители промышленных контроллеров. Протокол обмена можно разработать применительно к конкретной распределенной системе. Пользователь выбирает необходимый режим вместе с другими параметрами (скорость передачи, режим паритета и т. д.) во время конфигурации каждого контроллера. В общем случае посылка по последовательному каналу состоит из управляющих байтов (синхронизация посылки, адресов отправителя и получателя, контрольной суммы и пр.) и собственно байтов данных. Основная задача в организации протокола — заставить все устройства различать управляющие байты и байты данных. К примеру, ведомое устройство, получая по линии поток байтов, должно понимать, где начало посылки, где конец и кому она адресована. Оно должно содержать всю необходимую информацию для организации обмена между приемником и передатчиком — в нашем случае между датчиком и сервером (рабочей станцией). Если разные специалисты разрабатывают программное обеспечение для составных частей какого-либо изделия, то создается и согласовывается всеми заинтересованными сторонами протокол обмена между вышеуказанными составными частями. В этом случае разработка программного обеспечения может проводиться параллельно разными специалистами.

Ниже приведен протокол обмена, реализованный в датчике. Сообщения имеют следующий вид — 5 А, КМD, байты данных CR; где 5 А — стартовый байт, КMD — байт команды, байты данных — их число определяется байтом команды, CR — байт контрольной суммы. Контрольная сумма получается суммированием всех байтов сообщения в сумматоре в 1 байт. Обмен взаимодействия датчика с АРМ (или рабочей станцией) предусматривает следующие команды и ответы на них.

Команда «тест канала связи»: 5A 20 7A. Ответ датчика на команду «тест канала связи»: 5A 20 CRH CRL CR, где CRH и CRL — два байта контрольной суммы содержимого памяти программ микроконтроллера, а CR — младший байт контрольной суммы команды. Сообщения датчика об ошибках: 5A CMD Ex CR, где CMD — принятая датчиком команда, Ех — код ошибки (Е0 — ошибка четности; Е1 — первый байт команды не 5 А; Е2 — ошибка контрольной суммы команды; Е3 — неизвестная команда), CR — байт контрольной суммы.

Команда «контроль жидкости в датчике»: 5A 21 7B. Ответ датчика на данную команду: 5 А 21 BAT CR, где BAT — байт наличия жидкости в датчике (ВАТ = 0FH — жидкость; ВАТ = F0H воздух). Вопрос организации приема команд в вышеуказанном протоколе решен следующим образом. Для заданной скорости передачи 9600 бит/с определен интервал между приемом двух соседних байт. Время ожидания очередного байта выбрано в полтора раза больше вышеуказанного интервала. При приеме байта нужно начать отсчет времени ожидания следующего байта, если очередной байт принят, снова начать отсчет времени ожидания. Если отсчет времени завершился, а очередной байт не принят, то это значит, что прием команды завершен и можно делать ее анализ.

Представленный вариант ультразвукового датчика с сетевым интерфейсом — недорогой, достаточно простой в эксплуатации, наде-жен, с небольшим энергопотреблением. Конструктивное исполнение датчика может быть самым различным и привязано к каждому конкретному случаю. Тексты программы для микроконтроллеров, а также .hex-файлы представлены на сайте редакции.

- Бабиков О. И. Ультразвуковые приборы контроля. Л.: Машиностроение, Ленинградское отделение, 1985.

- Шишкин С. В. Ультразвуковой датчик жидких сред // Компоненты и технологии. 2013. № 1.

- http://www.maxim-ic.com

отправка...

отправка...

20 июня, 2022

20 июня, 2022 5 июля, 2021

5 июля, 2021